400-8800-268

隨著中國制造的加快升級,制造技術(shù)和工藝水平不斷提升,產(chǎn)品的復雜程度和精密度也越來越高,相應地對產(chǎn)品的質(zhì)量檢測、逆向設(shè)計等都提出了更高的要求,傳統(tǒng)測繪方式已難以滿足市場的應用需求。

以大型工件為例,此類工件體積大、重量大,且很多非標件構(gòu)造復雜,以尺子、劃線機、三坐標測量儀等為代表的傳統(tǒng)測量方式存在以下檢測難點:

檢測過程耗時費力,且尺寸越大、累計偏差也越大;

檢測參數(shù)有限,曲面、遮擋面、轉(zhuǎn)角等部位難以測量;

傳統(tǒng)檢具經(jīng)過長時間使用會出現(xiàn)損耗,直接影響檢測結(jié)果;

三坐標精度高,但對于大型工件而言,成本高,便利性差。

近年來,手持式三維激光掃描儀作為一種精度高、速度快、便攜式、實時可視化、非接觸的數(shù)字化測量設(shè)備,成為越來越多制造企業(yè)突破傳統(tǒng)、轉(zhuǎn)型升級的選擇,但在面對大型工件時,依然存在電源線限制、累積誤差等問題。

HyperScan無線三維掃描在車身鑄件的加工余量檢測:

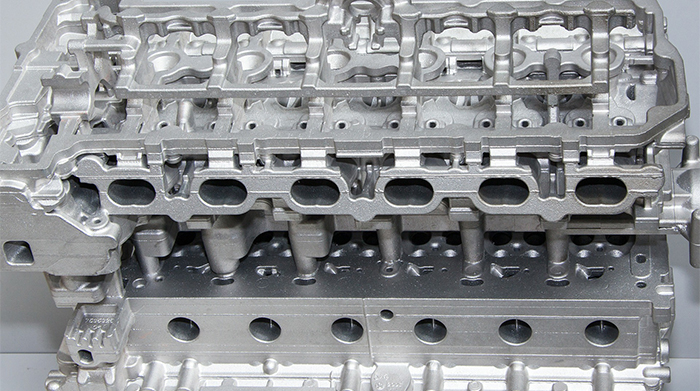

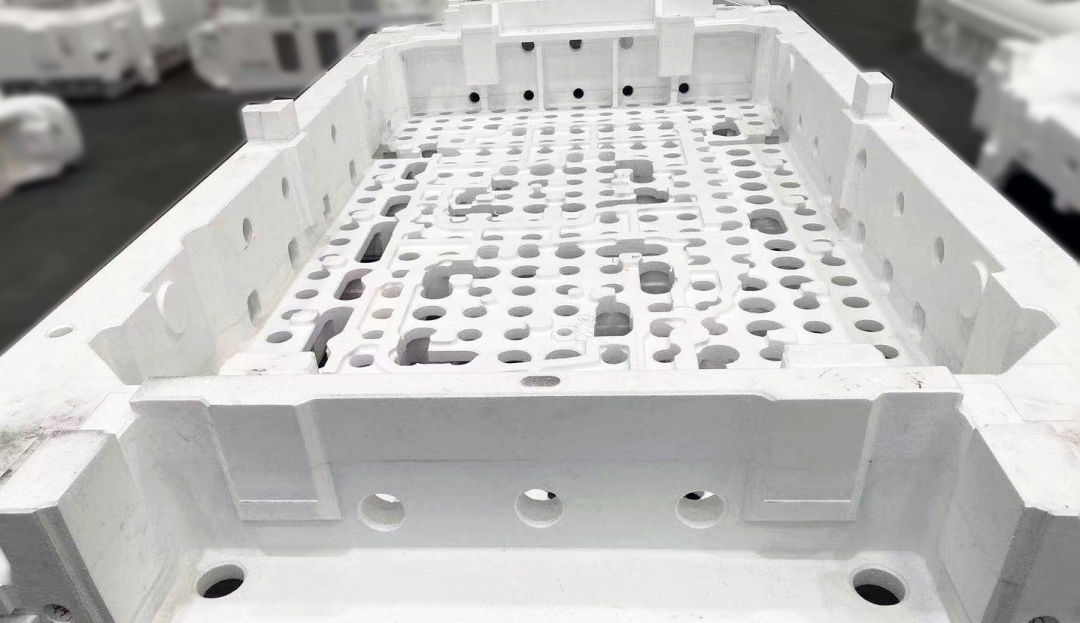

客戶是華東某汽車模具鑄件生產(chǎn)企業(yè),主要生產(chǎn)側(cè)圍外板鑄件、車門鑄件、頂蓋鑄件、翼子板鑄件等高性能汽車鑄件。此類鑄件在加工時需要確保有足夠的盈余量,客戶需要快速獲取全面而精細的檢測數(shù)據(jù),以判斷鑄件各位置的加工余量是否充足。

使用HyperScanPlus智能光學追蹤3D掃描儀,搭配無線模塊FreeBox,對鑄件模具進行快速掃描

▲將三維檢測數(shù)據(jù)與原數(shù)模進行比對,得到各位置的加工余量。汽車側(cè)門模具加工余量色彩差圖(檢測報告部分示意)

簡單高效、省時省力

HyperScan具有目標點自動定位功能,無須在工件表面粘貼標志點或設(shè)置工裝即可采集高精度三維數(shù)據(jù)。同時,HyperScan測量速率最高可達2,100,000次測量/秒,掃描區(qū)域最大可達600×550mm,二十幾分鐘即可獲得傳統(tǒng)測量方式需要耗時數(shù)天才能采集到的車身結(jié)構(gòu)信息,省時省力,大大提高了工作效率。

無線配對、自由升級

無線模塊FreeBox-S和FreeBox-T 分別搭配球掃和跟蹤器,配對使用,擺脫了傳統(tǒng)數(shù)據(jù)線的束縛,在掃描此類大工件時其靈活、自由、便攜的優(yōu)勢突出,能幫助客戶更加快速地完成三維掃描和建模工作。

返回頂部

返回頂部