400-8800-268

新能源汽車行業(yè)技術(shù)的飛速發(fā)展,技術(shù)越來越先進(jìn),對(duì)電池要求也越來越高。作為新能源汽車的重要組成部分,除了對(duì)汽車電池包產(chǎn)品性能要求嚴(yán)格外,安全性、可靠性更不能忽視。

在新能源汽車領(lǐng)域,將多個(gè)電池模組組合在一起就是電池包。在裝配生產(chǎn)電池包過程中,如果存在如鼓包、起翹、拱起、電池蓋無法安裝等裝配不良的問題,就會(huì)產(chǎn)生浪費(fèi)空間、降低使用壽命等問題,直接影響到到整車的安全性。所以就需要對(duì)電池包進(jìn)行高精度的嚴(yán)格檢測(cè)。

對(duì)新能源動(dòng)力電池來說,傳統(tǒng)的接觸式測(cè)量及單一的光學(xué)檢測(cè),檢測(cè)實(shí)用性弱,效率低,無法滿足現(xiàn)有的快速以及高精度的測(cè)量要求。電池廠亟需一款技術(shù)先進(jìn)的電池包新型檢測(cè)方案,打破傳統(tǒng)技術(shù)壁壘,滿足電池包檢測(cè)要求。

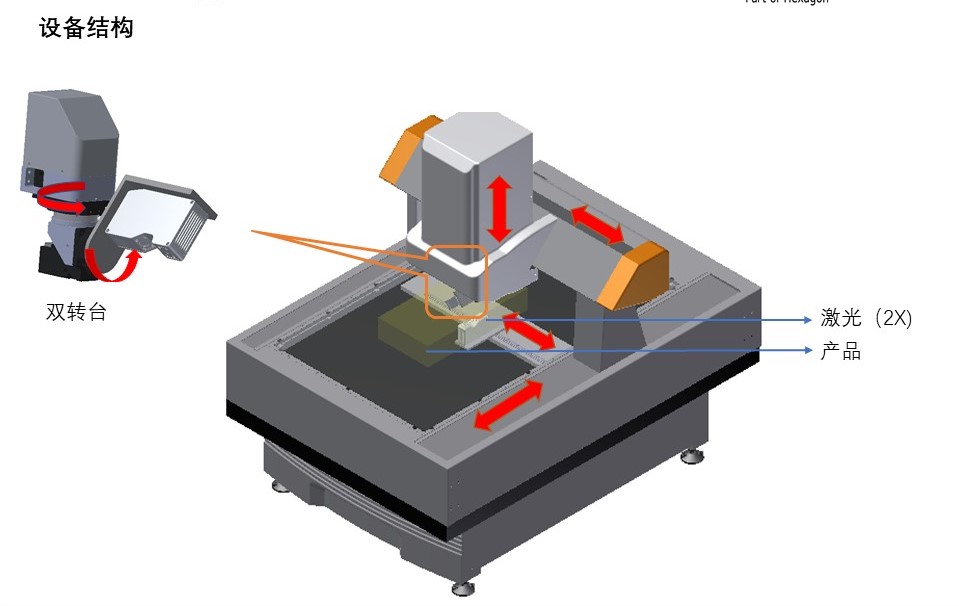

思瑞測(cè)量緊盯檢測(cè)難點(diǎn),強(qiáng)勢(shì)打造電池包尺寸自動(dòng)化檢測(cè)方案,集成多種傳感器、一自動(dòng)轉(zhuǎn)臺(tái)等出眾配置,確保每一個(gè)電池準(zhǔn)確完成裝配位加工,電池模組無縫安裝。提升客戶生產(chǎn)效率,降低生產(chǎn)成本,并實(shí)現(xiàn)生產(chǎn)制造的數(shù)字化、柔性化,助力電池廠完成大任務(wù)。

電池包檢測(cè)需求有四個(gè):平面度、面輪廓度要求0.8mm;長(zhǎng)寬尺寸公差0.05mm;裝配孔平面與側(cè)面基準(zhǔn)A垂直度,公差0.8mm;臺(tái)階高度0.5mm

電池包自動(dòng)化檢測(cè)方案通過3軸和雙轉(zhuǎn)臺(tái)聯(lián)動(dòng),上線掃激光掃描5個(gè)面,下線掃激光掃描1個(gè)面,360°無死角,保證每一個(gè)尺寸都被實(shí)時(shí)監(jiān)控。

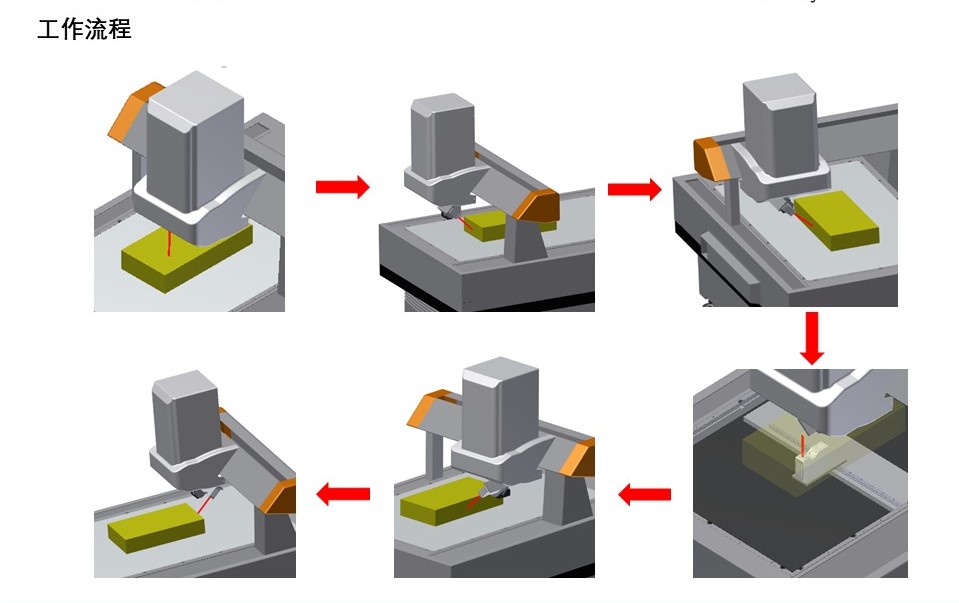

測(cè)量過程大致為五個(gè)步驟:開始先上料單元物料傳遞;接著使用機(jī)械手讀取物料相關(guān)信息,傳送到測(cè)量單元;測(cè)量完成后物料被送到下料單元,根據(jù)測(cè)量結(jié)果自動(dòng)分類并移送到相應(yīng)料架;最后軟件輸出測(cè)量分類后的報(bào)表,傳送至MES系統(tǒng)。檢測(cè)過程中可實(shí)現(xiàn)所有模組過程測(cè)試參數(shù)全部上傳電池生產(chǎn)過程管控系統(tǒng)(MES),有效幫助客戶進(jìn)行過程管控、數(shù)據(jù)追溯、品質(zhì)追蹤及質(zhì)量分析。

無論是測(cè)量效率還是精度,思瑞電池尺寸自動(dòng)化檢測(cè)方案都有極其突出的表現(xiàn)。使用中支持快速定位、一次性檢測(cè)所有尺寸、多維度測(cè)量等功能,易用快捷,也可以節(jié)省人工。

自成立以來,思瑞始終專注精準(zhǔn)測(cè)量行業(yè)的技術(shù)積累與發(fā)展,以過硬品質(zhì)回饋業(yè)界。思瑞電池尺寸自動(dòng)化檢測(cè)方案可以用于不同的尺寸精度的電池包,對(duì)其進(jìn)行研究和質(zhì)量控制,輸出高精度的測(cè)量結(jié)果,為新能源汽車的電池安全的發(fā)展助力。

思瑞車鑰匙表面瑕疵檢測(cè)方案,對(duì)顆粒,雞爪紋,條紋,圈印全自動(dòng)檢測(cè),效率快,速度快,精度高,檢測(cè)效果可靠,數(shù)據(jù)自動(dòng)集成,可24小時(shí)工作,行業(yè)技術(shù)領(lǐng)先,滿足眾多行業(yè)檢測(cè)測(cè)量需求。

思瑞汽車TBOX瑕疵檢測(cè)方案,全自動(dòng)檢測(cè),效率快,速度快,精度高,檢測(cè)效果可靠,數(shù)據(jù)自動(dòng)集成,可24小時(shí)工作,行業(yè)技術(shù)領(lǐng)先,滿足眾多行業(yè)檢測(cè)測(cè)量需求。

返回頂部

返回頂部